Contents

アルミ・ステンレスの薄板溶接に特化

溶接加工の紹介

薄板溶接とは

薄板溶接とは、一般的に3mm以下程度の比較的薄い金属板を対象とした溶接方法の総称です。自動車部品や板金加工、精密機器、厨房機器、各種筐体など、さまざまな産業で幅広く活用されています。薄板は熱の影響を受けやすく、特に変形・焼け落ち・歪みといった不具合が発生しやすい点が大きな課題です。

板金加工における切断や曲げの設備は発展し自動化が進む中でも、溶接工程はまだまだ熟練の職人と技術が必要な領域です。

渡辺工業は溶接加工屋から立ち上げた会社で、溶接工程に絶対の自信を持っております。

渡辺工業の薄板の溶接技術について代表的な技術をいくつか紹介します。

薄板溶接 技術2. ファイバーレーザー溶接

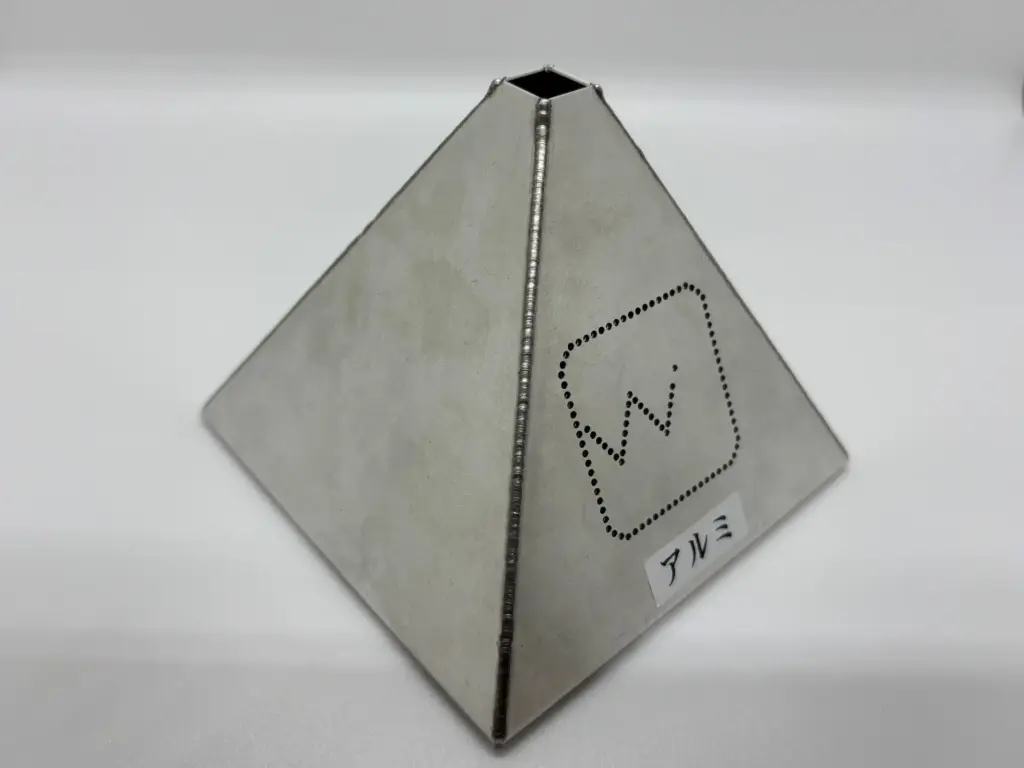

ファイバー溶接製品サンプル

ファイバーレーザー溶接の特徴

ファイバーレーザー溶接は、高エネルギー密度のレーザー光を使用して金属を溶接する方法です。この技術は、特に薄板の溶接において優れた性能を発揮します。

- 高い溶接速度: ファイバーレーザーは瞬時に高温を生成し、金属を深く溶かすことができます。これにより、溶接速度が速く、作業効率が向上します。

- スパッタの発生が少ない: レーザー溶接は、スパッタ(溶けた金属の飛散)が少なく、仕上がりが美しいため、後処理の手間が軽減されます。

- 熱影響が少ない: 熱が加わる範囲が狭いため、薄板の変形を抑えることができます。これにより、精密な部品の製造が可能です。

薄板アルミ溶接でのファイバーレーザー溶接の利点

アルミニウムは高反射性を持つため、従来の溶接方法では溶接が難しいことがありますが、ファイバーレーザー溶接はその高いエネルギー密度により、アルミニウムの溶接に適しています。特に薄板のアルミニウムでは、熱による変形を最小限に抑えつつ、強度の高い接合が可能です。

薄板溶接 技術2. TIG溶接

TIG溶接の特徴

TIG溶接は、タングステン電極を使用し、不活性ガスで溶接部を保護するアーク溶接の一種です。この方法は、特に高品質な溶接が求められる場面で使用されます。

- 高品質な仕上がり: 不活性ガスによって酸化や窒化を防ぎ、気孔の発生を抑えるため、非常に美しい仕上がりが得られます。

- 多様な金属に対応: TIG溶接は、鉄、ステンレス、アルミニウムなど、さまざまな金属の溶接に適しています。

- 精密な制御が可能: 溶接電流を細かく調整できるため、薄板や複雑な形状の部品でも高い精度で溶接できます。

薄板アルミ溶接でのTIG溶接の課題

TIG溶接は薄板アルミニウムの溶接にも適していますが、いくつかの課題があります。特に、アルミニウムは酸化膜を形成しやすく、この膜が溶接品質に悪影響を及ぼすことがあります。交流TIG溶接を使用することで、酸化膜を効果的に除去し、高品質な接合が可能になりますが、熟練した技術者による操作が求められます。

薄板溶接に適した溶接方法を徹底比較

| 項目 | ファイバーレーザー溶接 | YAGレーザー溶接 | TIG溶接 | MIG溶接 |

| 薄板適性(0.3~2mm) | ◎ 最適。超薄板(1mm以下)に強い | ◎ 薄板・精密加工に強い | ○ 技術があれば可能 | △ 1mm以下は難しい |

| 熱影響(歪み) | 非常に小さい | 小さい(ファイバよりやや大きい) | 大きめで歪みが出やすい | 大きい。薄板には不向き |

| 仕上がり品質 | 極めて美しい。ビード細い | 細かい加工に強くきれい | 焼け跡が出る。仕上げ必要 | スパッタ多く粗い |

| 板厚範囲 | 超薄板~中厚板(0.1〜3mm) | 0.3〜3mm | 1〜5mm | 2mm以上が得意 |

| 溶接速度 | 非常に速い | 中速 | 遅い | 速い |

| 材質適性 | 鉄/SUS/アルミ/銅など幅広い | 鉄/SUS/アルミに強い | 鉄/SUS(アルミは難度高) | 鉄/SUS/アルミ |

| 歪みの発生 | 少ない | 少ない(薄板では安定) | 出やすい | 出やすい |

| 作業者のスキル依存 | 低い(条件決めで安定) | 中程度 | 高く熟練必須 | 低い |

薄板溶接での総合評価

| 手法 | 薄板向け総合評価 | 特徴 |

| ファイバーレーザー | ★★★★★(最適) | 美観・精度・歪みの少なさ・高速性で最も優れる |

| YAGレーザー | ★★★★☆ | 精密薄板に強く、微細加工に向く |

| TIG溶接 | ★★★☆☆ | 技術があれば対応可だが歪み・速度で劣る (渡辺工業は技術があるので対応可能) |

| MIG溶接 | ★★☆☆☆ | 入熱大きく薄板には基本的に不向き |

特に難しい薄板のアルミ溶接とは

薄板アルミニウムの溶接が難しい理由は数多くあります。渡辺工業では長年の経験と実績・ノウハウの蓄積から安定品質のアルミ薄板溶接を実現しております。

| 課題 | 詳細説明 | 解決のポイント |

| 熱伝導率が非常に高く、熱が広がりやすい | 局所的な溶融プールを作りにくく、溶け不足や不良が起きやすい | ・低電流設定でスタート ・パルス溶接を活用し熱集中を高める ・タック溶接を細かく入れて熱を逃がしにくくする |

| 溶融温度と軟化温度の差が小さい | わずかな熱入力の変化で一気に溶け抜け(穴あき)が発生 | ・入熱をできるだけ抑える ・溶接速度を速くする ・アーク長を短く保つ |

| 酸化皮膜(アルミの酸化膜)が溶融を妨げる | 融点約2,000℃と高温で溶けにくく、溶融プールが不安定になる | ・溶接前にステンレスブラシで酸化膜を除去 ・AC-TIGでクリーニング効果を利用 ・清浄なシールドガス供給を徹底 |

| アークが安定しにくい | 薄板では電流変動が大きな影響を与え、溶け不足や溶けすぎが発生 | ・電流・アーク長を一定に保つ操作技術 ・高品質な電極、適切な先端形状 ・パルス機能でアーク制御を向上 |

| ギャップがあると一気に溶け落ちる | アルミは流動性が高く、隙間から溶湯が流れ落ち、穴あきの原因に | ・板同士の密着度を高める治具を使用 ・タック溶接を細かく入れて隙間調整 ・溶加材を早めに供給して溶融池を安定 |

| 歪みが出やすい | 熱膨張係数が大きく、反り・歪みなどの変形が顕著に発生 | ・低入熱・高速溶接を心がける ・溶接順序を最適化 ・反対側からの戻り溶接で歪みを相殺 |

| 溶接後の強度低下が起きやすい | 薄板ではHAZが広くなり、材料特性が低下しやすい | ・過大入熱を避ける ・適切なフィラー材を選定 ・必要に応じて後処理で強度回復 |

| 溶接焼けや変色が発生しやすい | シールド不良や過熱により酸化し、外観不良・耐食性低下を招く | ・トーチ角度を適正にしてガスを安定供給 ・風の影響を避ける環境づくり ・ガス流量を適切に調整 |

その他薄板溶接 技術:スポット溶接とは

スポット溶接の特徴

スポット溶接は、金属板を重ね合わせ、電流を流して局所的に加熱し、接合する方法です。この技術は、特に薄板の溶接において広く使用されています。

- 迅速な接合: スポット溶接は、短時間で接合が可能であり、大量生産に適しています。

- 自動化が容易: スポット溶接機は自動化が容易であり、製造ラインでの効率的な作業が可能です。

- コスト効率: 溶接機の設置や運用コストが比較的低いため、経済的な選択肢となります。

スポット溶接の利点と課題

スポット溶接は薄板アルミニウムの接合においても効果的ですが、接合部の強度が他の溶接方法に比べて劣る場合があります。また、接合面の準備が不十分だと、溶接不良が発生しやすくなります。したがって、適切な前処理と機器の設定が重要です。

薄板板金溶接~検査まで一貫対応

渡辺工業では試作段階から精密板金加工・表面処理・塗装・組み立て・検査まで一貫対応での製品提供が可能です。

- 精密板金溶接

- 表面処理・塗装

- 組み立て

- 検査

1mm以下の薄板溶接に積極的に挑戦

1mm以下の板厚の切断、曲げ、溶接は非常にデリケートな技術が必要とされる領域です。渡辺工業では薄板の板金溶接に特化し、日々技術研鑽とノウハウ蓄積をしています。薄板の板金溶接加工が必要な製品がございましたら、試作段階から積極的に支援いたします。

お気軽にご相談ください!

茨城県筑西市井上1162-1

茨城県筑西市井上1162-1